In der industriellen Fertigung stellt das Laserschneiden hochreflektierender Materialien wie Kupfer, Aluminium oder Messing eine besondere Herausforderung dar. Während Baustahl relativ problemlos geschnitten werden kann, erfordern hochreflektierende Werkstoffe spezialisierte Ansätze und tiefgreifendes Prozessverständnis. Doch ist es wirklich nur eine Frage der Laserleistung, oder steckt mehr dahinter?

Die grundlegende Problematik: Reflexion und Wärmeleitung

Hochreflektierende Materialien bringen zwei wesentliche Schwierigkeiten mit sich:

- Extrem hohe Reflexionsgrade: Während Baustahl etwa 40-60% der Laserenergie reflektiert, werfen Kupfer und Aluminium bis zu 98% der eintreffenden Strahlung zurück. Dies bedeutet nicht nur einen drastisch ineffizienteren Prozess, sondern birgt auch erhebliche Risiken für die Laseroptik durch zurückreflektierte Strahlung.

- Hervorragende Wärmeleitfähigkeit: Die eingebrachte Energie, die nicht reflektiert wird, verteilt sich durch die hohe thermische Leitfähigkeit schnell im Material, statt lokal zum Schmelzen oder Verdampfen beizutragen.

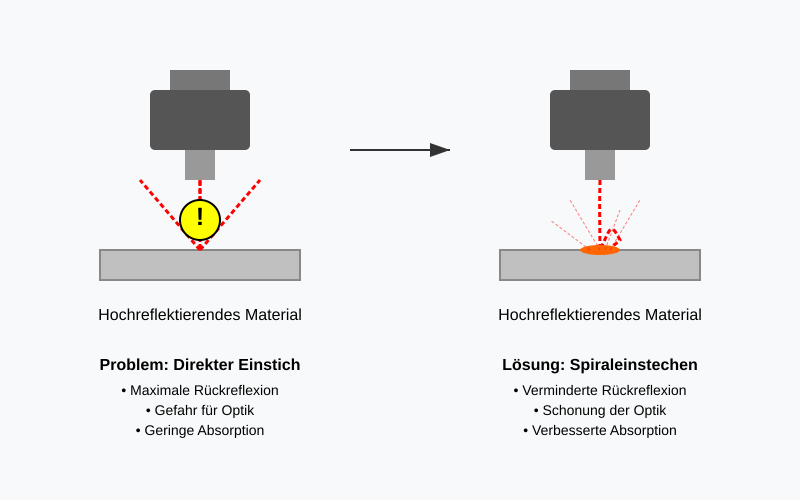

Das kritische Einstichproblem

Der heikelste Moment beim Laserschneiden hochreflektierender Materialien ist der Einstich. Hier treffen mehrere ungünstige Faktoren zusammen:

- Das noch kalte Material weist seine maximale Reflektivität auf

- Die ebene Oberfläche sorgt für maximale direkte Rückreflexion in die Optik

- Es existiert noch kein Schmelzbad, das die Absorption verbessern würde

Lösungsstrategien: Weit mehr als nur mehr Leistung

Entgegen der intuitiven Annahme, dass einfach mehr Laserleistung die Lösung sei, erfordert das erfolgreiche Schneiden hochreflektierender Materialien gut bewährter Strategien:

1. Intelligente Einstichstrategien

- Gepulstes Einstechen: Kurze, intensive Energieimpulse mit Pausen dazwischen ermöglichen ein kontrolliertes Aufwärmen und reduzieren die thermische Belastung. Typischerweise wird mit 10-20% Tastverhältnis und erhöhter Pulsspitzenleistung gearbeitet.

- Rampenstrategie: Die Laserleistung wird schrittweise erhöht, beginnend mit 30-50% der normalen Schneidleistung, und steigert sich über 0,5-2 Sekunden zur vollen Leistung.

- Spiraleinstechen: Der Laserstrahl bewegt sich spiralförmig vom Startpunkt nach außen, was die direkte Rückreflexion in die Optik verhindert und die Energie auf eine größere Fläche verteilt.

2. Prozessbasierter Schutz

- Fokuslagenoptimierung: Ein leichtes Defokussieren während des Einstichs verringert die Energiedichte und damit das Risiko für die Optik.

- Angepasste Prozessparameter: Assistenzgasdruck und -art werden spezifisch für die Einstichphase eingestellt.

So wirken die Maßnahmen

Das Verständnis der physikalischen Vorgänge ist entscheidend:

- Temperaturabhängige Absorption: Mit steigender Temperatur nimmt die Absorption bei Metallen deutlich zu. Bei Kupfer steigt sie von etwa 2% bei Raumtemperatur auf über 10% nahe dem Schmelzpunkt.

- Keyhole-Effekt: Sobald sich ein Dampfkanal (Keyhole) bildet, werden Laserstrahlen mehrfach an den Wänden reflektiert, wodurch die effektive Absorption auf 70-90% ansteigen kann.

- Veränderte Oberflächenstruktur: Eine erste Schmelzphase erzeugt eine rauere Oberfläche, die weniger gerichtet reflektiert und damit die Absorption verbessert.

- Plasmabildung: Bei ausreichender Energiedichte bildet sich ein Plasma, das zusätzlich Energie absorbiert und in Wärme umwandelt.

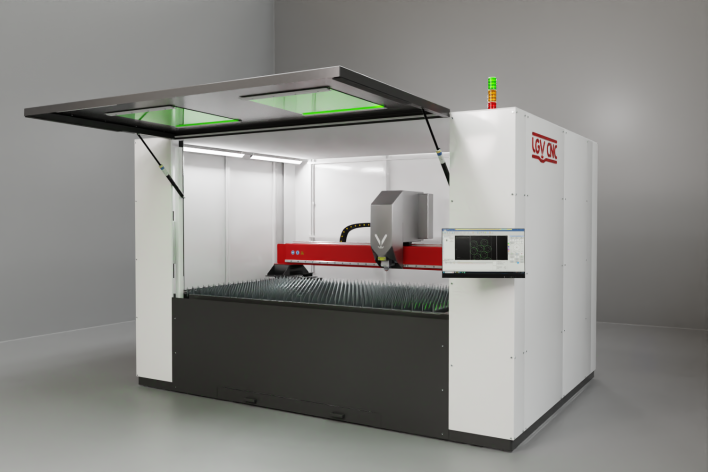

Expertenlösungen von LGV CNC

Bei LGV CNC kennen wir die Herausforderungen von hochreflektierender Materialien. Unsere Laserschneidanlagen der neuesten Generation sind mit fortschrittlichen Sicherheitssystemen zum Schutz der Optik ausgestattet und verfügen über intelligente Steuerungssoftware, die alle genannten Einstichstrategien optimal umsetzt.

Die LGV CNC Fiber-Serie bietet:

- Dynamische Leistungsmodulation: Speziell für hochreflektierende Materialien entwickelte Pulsmuster maximieren die Schnittleistung bei minimiertem Risiko.

- Hochpräzise Schutzoptiken: Selbst bei höchsten Reflexionsgraden bleibt Ihre Anlage geschützt und liefert zuverlässige Ergebnisse.

- Erstellen von Parametern

Unsere Kunden aus der Elektronikindustrie, dem Automobilbau und der Medizintechnik vertrauen seit über 15 Jahren auf unsere Expertise bei der Bearbeitung anspruchsvoller Materialien.

Fazit: Eine Frage der Prozessstrategie, nicht nur der Leistung

Die Herausforderung beim Laserschneiden hochreflektierender Materialien lässt sich nicht allein durch mehr Leistung bewältigen. Vielmehr ist ein ganzheitlicher Ansatz erforderlich, der intelligente Einstichstrategien, angepasste Prozessparameter und ein tiefes Verständnis der physikalischen Mechanismen kombiniert.

Besonders hervorzuheben ist unser exklusiver Kundenservice: Als Käufer einer LGV CNC Fiber-Anlage haben Sie die Möglichkeit, spezifische Einstichparameter für Ihre individuellen Materialien direkt durch unsere Experten erstellen zu lassen. Dieses maßgeschneiderte Setup garantiert optimale Schnittergebnisse selbst bei den anspruchsvollsten Materialkombinationen und minimiert Ihre Einrichtungszeit sowie den Materialausschuss während der Prozessoptimierung. Kontaktieren Sie uns noch heute für eine persönliche Beratung oder eine Demonstration an Ihren spezifischen Materialien.

Mit Licht Schneiden?

Entdecken Sie die LGV CNC Fiber 2030i.

Schreibe einen Kommentar